Производственная линия по производству поддонов, 168 поддонов/сутки

| Производительность | до 168 шт/сутки |

| Суммарная потребляемая мощность | 264,45 кВт 380В |

| Сырье для переработки | древесина, древесные отходы, отходы лесопиления |

| Максимальная влажность материала | до 60% |

| Размер фракции сырья для прессования | до 10 мм |

| Влажность сырья | до 8% |

| Усилие прессования | до 1000 тонн |

| Размер получаемого поддона | 1225 x 750 x 130 мм |

| Количество обслуживающего персонала | 3 - 4 человека |

Описание:

Автоматическая линия для производства формованных поддонов может устанавливаться на мелких, средних и крупных предприятиях. Максимальная производительность линии составляет до 168 формованных поддонов/сутки (1 поддон за 8,54 мин). Линия позволяет производить как европоддоны с размерами 1200*800, так и поддоны с другими размерами (в зависимости от пожеланий Заказчика).

Технологический процесс производства формованных поддонов включает в себя следующие этапы, на каждом из которых используется определенный набор станков:

1 этап - Прием и измельчение сырья

|

№ |

Наименование оборудования |

Описание |

|---|---|---|

| 1 | Барабанная

рубительная машина мод. МРБ-55

|

|

| 2 | Бункер-транспортер мод. БТ-500 |

|

| 3

|

Молотковая дробилка мод ИМ 55 |

|

Описание процесса работы:

На этапе "Прием и измельчение сырья" необходимо кусковые древесные отходы без металлических включений (горбыль, тонкомер, обрезь, некондиционная доска и т.п.) измельчить в щепу с целью подготовки сырья к просушке. Стоить отметить, что для просушки в сушильном агрегате щепа должна быть размером не более чем 10 х 10 мм., иначе производительность будет снижаться, а оборудование будет работать под большой нагрузкой, что приведет к быстрой поломке. Для подготовки сырья превосходно показывает себя связка измельчителей древесины (рубительная машина барабанного типа мод. МРБ55 и молотковый измельчитель мод. ИМ 55). Барабанный измельчитель обеспечивает высокую производительность, при этом быстрый и удобный захват сырья, а молотковая рубительная машина ИМ 55 прекрасно перерабатывает крупную щепу в более мелкую, не снижая при этом производительности и обеспечивая минимум человеческого участия.

Используемое оборудование

- Рубительная машина барабанного типа мод. МРБ 55 предназначена для измельчения крупно габаритных древесных отходов в щепу. В погрузочном окне измельчителя сверху и снизу расположены два захватывающих зубчатых вала, которые вращаются навстречу друг другу и обеспечивают плавный захват сырья. Для автоматизации процесса производства, а также с целью удобства погрузки данный станок укомплектовывается ленточным подающим транспортером мод. ТЛ 500 (6 метров) и выгрузным цепным скребковым транспортером мод. ТЦСЛ 400 (8 метров).

- Молотковая дробилка мод. ИМ 55 является станком второго ряда и предназначена для доизмельчения сырья. Перерабатывает древесные отходы в щепу, стружку, опил и т.п. в более мелкую фракцию, пригодную для дальнейшей просушки. Оборудование оснащено специальными лопастями для создания воздушного потока и большим количеством дробильных молотков, что обеспечивает высокую производительность. Измельчитель не имеет сито, поэтому исключается возможность забивания камеры дробления сырым материалом.

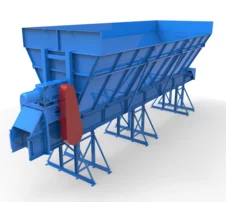

- Бункер-транспортер мод. БТ предназначен для приема сырья при помощи погрузчика (трактора) ковшом и дальнейшей подачи очищенного от крупно фракционных включений сырья по ленточно-скребковому транспортеру в дальнейшую переработку.

- Дополнительно в линию устанавливается Бункер-ворошитель

мод. БВТ (открытого типа) предназначен для приема сырья после

бункера-транспортера и равномерной подачи сырья в теплогенератор через шнековый

транспортер.

Также в линии реализовано автоматическое включение подачи сырья при падении входящей

температуры на 20 градусов от заданной, а также автоматическое выключение

подачи при достижении заданной температуры.

2 этап - Просушка и складирование

№ | Наименование оборудования | Описание |

|---|---|---|

| 1 | Барабанный сушильный агрегат мод. АВМ-0,65

|

|

| 2 | Бункер-накопитель |

|

Используемое оборудование:

- Барабанный сушильный агрегат мод. АВМ 0.65 предназначен для просушки исходного сырья, применяется в промышленных объемах. Сушильный комплекс включает в себя: твердотопливный топочный блок, шнековый транспортер, вентилятор тягодутьевой, транспортер подачи сырья в барабан, сушильный барабан с механическим приводом, золоуловитель, нагнетатель воздуха и осадительный циклон для сбора просушенного сырья

- Бункер-накопитель служит для приёма и временного хранения измельченного сырья.

3 этап - Смешивание и прессование сырья

№ | Наименование оборудования | Описание |

|---|---|---|

| 1 | Миксер для пресса

|

|

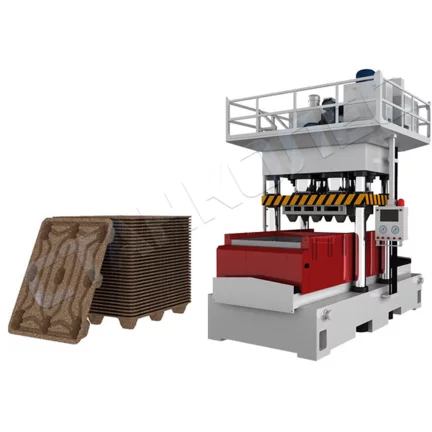

| 2 | Пресс для поддонов |

|

Используемое оборудование:

- Миксер изготовлен из высокопрочного металла и предназначен для перемешивания компонентов в однородную массу. Вместимость миксера составляет 800 кг.

- Пресс используется для производства поддонов с размерами 1225*750x130 мм, так и поддонов с другими размерами (в зависимости от пожеланий Заказчика).

Отзывы

Отзывов пока нет

с вами в ближайшее время