Производственная линия по производству шашек для поддонов ПЛШП (без измельчения и сушки), 4 - 6 м3/сутки

| Производительность | 4 - 6 м3/сутки |

| Суммарная потребляемая мощность | до 66,55 кВт 380 В |

| Сырье для переработки | Сухое сырье (щепа, стружка, опил |

| Размер получаемой продукции | 100 х 100 мм, 100 х 145 мм, 145 х 145 мм |

Описание:

Назначение

Производственная линия по производству шашек для поддонов мод. ПЛШП производительностью от 4 до 6 м3/сутки предназначена для производства шашек (бобышек) для изготовления транспортных поддонов. Линия может быть установлена на территории промышленных предприятий, связанных с производством поддонов или деревопереработкой.

Производственная линия мод. ПЛШП представляет собой компактный и эффективный комплекс, состоящий из комплекта оборудования, которое может обеспечить непрерывный производственный процесс производства шашек (бобышек) для поддонов с объемом выпуска до 6 м3 в сутки.

Конечная продукция

Конечная продукция - шашки для поддонов - представляют собой прочные изделия с гладкой поверхностью и высокой прочностью, изготовленные из подготовленного специальным способом сухого сырья.

Сырье

В качестве исходного сырья может использоваться сухая стружка, отходы МДФ, ДСП, опил с влажностью не более 12%.

Производство

Технологический процесс производства шашек для поддонов включает в себя следующие этапы:

1 этап - Доизмельчение сырья

Исходное сырье - сухая стружка, опил, отходы МДФ, ДСП - необходимо доизмельчить до мелкой фракции размером не более чем 5 х 5 мм. На данном этапе используется специальный молотковый измельчитель мод. ДПМ, который предназначен для доизмельчения сырья и подготовки сырья к дальнейшему прессованию.

2 этап - Добавление смолы

На данном этапе используется миксер из высокопрочного металла. В миксере происходит перемешивание сухого сырья со связующим составом в определенной пропорции. В качестве связующего состава выступает формальдегид-карбомидная смола, а также родственные ей составы.

Также на данном этапе используется электронное весовое устройство (ЭВУ), которое предназначено для подключения к накопительным системам для измерения веса и контроля дозирования загружаемого и разгружаемого сырья.

3 этап - Прессование

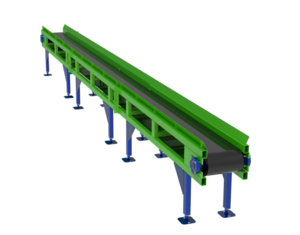

Именно на этом этапе происходит прессование исходного сырья и получение готовой шашки. Сам процесс прессование происходит в специальном прессе. Такой пресс представляет собой автоматизированную линию горизонтального типа и предназначен для производства шашечек для поддонов из заранее заготовленной смеси. Станок смонтирован на прочной удлиненной сварной раме, на которой надежно закреплены все элементы. Производство шашечек происходит с помощью блоков квадратной формы. В средней части станка установлена приводная система и гидравлика, а также щит управления.

В процессе прессования в каждый блок загружается равномерно перемешанное со связующим составом сырье через бункер с внутренней мешалкой, которая равномерно перемешивает сырье. Формовочные блоки снабжены нагревательными элементами (тэны). Под действием поршней, установленных на гидроцилиндре, происходит прессование и проталкивание сырья через формующие матрицы.

Для определения производительности пресса ключевым фактором является количество выходных отверстий – фильер. За один ход гидроцилиндра выходит шашка длиной примерно 60 мм. С учетом того, что полный цикл занимает около 40 секунд, скорость выхода шашки составит около 1 метра за 10 минут из каждой фильеры (данная информация актуальна для сечения 100 x 100 мм).

4 этап - Торцевание в размер

На последнем этапе происходит торцевание полученной шашки. Торцевание осуществляется с помощью торцовочной пилы карусельного типа, которая установлена на выходе получаемого продукта из пресса и позволяет получить шашку требуемой длины с максимальной точностью. Такая автоматизация процесса производства увеличивает производительность труда и облегчает процесс складирования и дальнейшей транспортировки полученной продукции.

Видео работы

Отзывы

Отзывов пока нет

с вами в ближайшее время