Производственная линия по производству шашек для поддонов ПЛШП (полный цикл), 4 - 6 м3/сутки

| Производительность | 4 - 6 м3/сутки |

| Суммарная потребляемая мощность | 140,5 кВт 380 В |

| Сырье для переработки | кусковые древесные отходы |

| Максимальная влажность материала | до 60% |

| Размер фракции сырья для прессования | до 5 мм |

| Влажность сырья после просушки | до 15% |

| Количество обслуживающего персонала | 1 - 2 человека |

Описание:

1 этап - Двойное измельчение древесины

Назначение

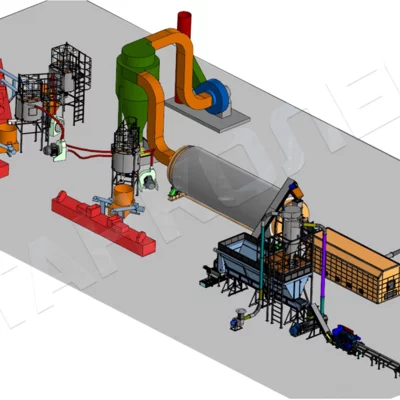

Производственная линия по производству шашек для поддонов мод. ПЛШП (полный цикл) производительностью 4 - 6 6 м3/сутки предназначена для производства шашек (бобышек) для изготовления транспортных поддонов. Линия мод. ПЛШП представляет собой компактный комплекс, состоящий из комплекта оборудования, которое обеспечит полный производственный процесс производства шашек для поддонов, начиная с этапа измельчения древесного сырья и заканчивая выходом готовой шашки (бобышки).

Конечная продукция

Конечная продукция - шашки (бобышки) для поддонов - представляют собой прочные изделия с гладкой поверхностью и высокой прочностью, изготовленные из подготовленного специальным способом сухого сырья.

Сырье

В качестве исходного сырья могут использоваться кусковые древесные отходы (ящики, поддоны, остатки древесной упаковки), различные пиломатериалы (горбыль, некондиционная доска, тонкомер, обрезь, вагонка и т.п) естественной влажности 60 - 70%

Производство

Технологический процесс производства шашек для поддонов включает в себя следующие этапы:

1 этап - Двойное измельчение древесины

На первом этапе производства древесные отходы без металлических включений (например – горбыль, тонкомер, обрезь, некондиционная доска и т.п.), необходимо измельчить в опил с целью подготовки сырья для просушки. Для этой цели следует использовать измельчители древесины (рубительные машины дискового или барабанного типа). Стоить отметить, что для просушки в сушильном агрегате, а затем для доизмельчения, исходное сырье должно быть размером не более чем 10 х 10 мм., иначе производительность будет снижаться, а оборудование будет работать под большой нагрузкой. Для выполнения данной задачи превосходно подходит диско-молотковая рубительная машина "Дровосек" Вх600Н и молотковый измельчитель мод. ИМ 37. Рубительная машина мод. Вх600Н обеспечивает высокую производительность, а также быстрый и удобный захват сырья. Молотковый измельчитель ИМ37 превосходно работает на влажном сырье.

2 этап - Просушка сырья

Для просушки сырья используется аэродинамический сушильный агрегат СА, который используется для просушки измельченного сырья и снижения влажности до 12%. Аэродинамический сушильный агрегат СА включает в себя: твердотопливный топочный блок, вентилятор тягодутьевой, змеевик и осадительный циклон для сбора просушенного сырья.

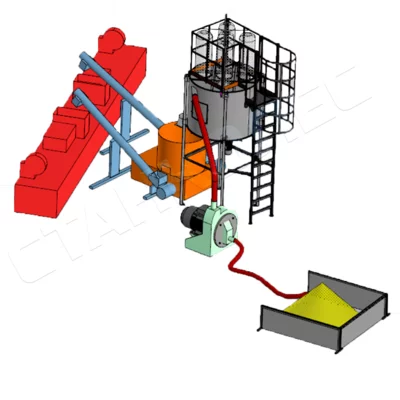

3 этап - Доизмельчение сырья

Измельченное и просушенное сырье необходимо доизмельчить до более мелкой фракции. Для прессования и производства шашек для поддонов размер фракции должен быть не более не более чем 5 х 5 мм. С этой целью на этапе "Доизмельчения сырья" применяется молотковый измельчитель ДПМ 18,5. Молотковая дробилка ДПМ является станком второго ряда и предназначен для доизмельчения сухого сыпучего продукта и дальнейшей его транспортировки в технологических цепочках линии оборудования. Перерабатывает древесные отходы в виде щепы, стружки, опила и т.п. в более мелкую фракцию, пригодную для дальнейшего гранулирования/прессования. Молотковый измельчитель оснащен специальными лопастями для создания воздушного потока, дробильными молотками, ситом и гибкими загрузочным и выгрузным шлангами, что позволяет принимать, доизмельчать, также транспортировать измельченный материал.

3 этап - Добавление смолы

На данном этапе происходит смешивание сухого/высушенного сырья (опилок) с жидкой смолой (клеем) для подготовки вязкой массы, которая далее будет прессоваться. Сам процесс смешивания технологически прост, и для него подойдет лопастной центробежного действия, изготовленный из высокопрочного металла. На этом этапе также используется электронное весовое устройство ЭВУ, которое предназначено для подключения к накопительным системам с целью измерения веса и контроля дозирования загружаемого и разгружаемого продукта. Расход сырья на 1 м³ составит примерно 80 кг смолы на 450 кг опила. Оптимальное соотношение смолы – 18% от общего веса опилок. Снижение этого процента понижает качество и влагостойкость шашки.

4 этап - Прессование и торцевание

Именно на этом этапе происходит формирование шашки для поддонов на специальном прессе. Станок смонтирован на прочной удлиненной сварной раме, на которой надежно закреплены все элементы. Производство шашек (бобышек) происходит с помощью блоков квадратной формы. В средней части станка установлена приводная система и гидравлика, а также щит управления. При прессовании в каждый блок загружается необходимое сырье через бункер с внутренней мешалкой, которая равномерно перемешивает сырье. Формовочные блоки (фильеры) снабжены нагревательными элементами - тэнами. Под действием поршней происходит продавливание смеси через нагретые электронагревателем фильеры. Под действием давления и высоких температур смесь прессуется в брус с плотностью до 550 - 600 кг/м3. Трубчатый электронагреватель (ТЭН), которым оборудован пуансон, формирует отверстие в центре бруса, что обеспечивает его равномерный прогрев, уменьшает время набора прочности и исключает деформации бруса в процессе застывания. На выходе из пресса установлены две торцовочные пилы, которые позволяют быстро отпиливать шашки необходимого размера.

Станок оснащается пультом управления, на котором установлены приборы для отслеживания необходимых параметров. Особое внимание уделяется точному контролю температуры. Данные о температуре также отображаются на цифровых индикаторах, установленных на пульте управления.

Отзывы

Отзывов пока нет

с вами в ближайшее время