Производственная линия по производству шашек для поддонов ПЛШП (полный цикл), 15 - 18 м3/сутки

| Производительность | 15 - 18 м3/сутки |

| Суммарная потребляемая мощность | до 389,45 кВт 380 В |

| Сырье для переработки | Древесные отходы |

| Максимальная влажность материала | до 60% |

| Размер фракции сырья для прессования | до 5 мм |

| Влажность сырья после просушки | до 15% |

| Количество обслуживающего персонала | 3 - 4 человека |

Описание:

Назначение

Производственная линия по производству шашек для поддонов мод. ПЛШП производительностью от 4 до 6 м3/сутки предназначена для производства шашек (бобышек) для изготовления транспортных поддонов. Линия может быть установлена на территории промышленных предприятий, связанных с производством поддонов или деревопереработкой.

Производственная линия мод. ПЛШП представляет собой компактный и эффективный комплекс, состоящий из комплекта оборудования, которое может обеспечить непрерывный производственный процесс производства шашек (бобышек) для поддонов с объемом выпуска до 6 м3 в сутки.

Конечная продукция

Конечная продукция - шашки для поддонов - представляют собой прочные изделия с гладкой поверхностью и высокой прочностью, изготовленные из подготовленного специальным способом сухого сырья.

Сырье

В качестве исходного сырья используются кусковые древесные отходы естественной влажности до 60 - 70%.

Производство

Технологический процесс производства шашек для поддонов включает в себя следующие этапы:

1 этап - Прием, измельчение сырья

- Рубительная машина барабанного типа

Система подачи: подача крупной древесины на транспортер загрузки. Система выгрузки: выгрузной цепной скребковый L- образный транспортер в бункер-транспортер

На первом этапе древесные отходы без металлических включений (например – горбыль, тонкомер, обрезь, некондиционная доска и т.п.), необходимо измельчить в щепу для подготовки сырья к просушке. Для этой цели следует использовать измельчители древесины. Стоить отметить, что для просушки в сушильном агрегате, а затем доизмельчения, щепа должна быть размером не более чем 5 мм., иначе производительность будет снижаться, а оборудование будет работать под большой нагрузкой. Для выполнения данной задачи превосходно показывает себя связка измельчителей древесины: рубительная машина барабанного типа МРБ55 и молотковый измельчитель ИМ 55. Барабанный измельчитель обеспечивает высокую производительность, а также быстрый и удобный захват сырья, а молотковая рубительная машина прекрасно перерабатывает крупную щепу в более мелкую, не снижая при этом производительности и обеспечивая минимум человеческого участия.

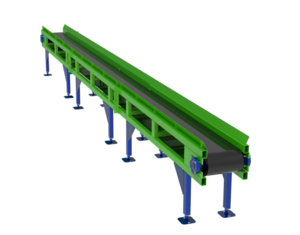

Рубительная машина барабанного типа МРБ 55 предназначена для измельчения крупно габаритных древесных отходов в щепу. В погрузочном окне измельчителя сверху и снизу расположены два захватывающих зубчатых вала, которые вращаются навстречу друг другу и обеспечивают плавный захват сырья. Для автоматизации процесса производства, а также с целью удобства в погрузке данное оборудование укомплектовывается ленточным подающим транспортером ТЛ 500 (6 метров) и выгрузным цепным скребковым транспортером ТЦСЛ 400 (8 метров).

Молотковая дробилка мод. ИМ - является станком второго ряда и предназначен для доизмельчения сухого и влажного продукта. Перерабатывает древесные отходы в виде щепы, стружки, опила и т.п. в более мелкую фракцию, пригодную для дальнейшей просушки. Оборудование оснащено специальными лопастями для создания воздушного потока и большим количеством дробильных молотков, что обеспечивает высокую производительность. Измельчитель не имеет сито, поэтому исключается возможность забивания камеры дробления сырым материалом.

- Бункер-транспортер №1

Система подачи: выгрузной цепной скребковый L- образный транспортер барабанной рубительной машины. Система выгрузки: выгрузной скребковый L- образный транспортер в бункер-ворошитель теплогенератора

- Бункер-транспортер №2

Система подачи: подача ковшом погрузчика и автоматическая пневмовыгрузка через осадительный циклон. Система выгрузки: выгрузной цепной скребковый L- образный транспортер в приемную горловину сушильного комплекса.

Бункер-транспортер

мод. БТ предназначен для приема сырья при помощи погрузчика (трактора) ковшом и

дальнейшей подачи очищенного от крупно фракционных включений сырья по

ленточно-скребковому транспортеру в дальнейшую переработку.

2 этап - Просушка сырья

- Барабанный сушильный агрегат

Отопление: твердотопливный теплогенератор. Система подачи сырья для теплогенератора: через питатель бункера-ворошителя и вручную. Система подачи сырья для сушки: цепной скребковый L-образный транспортер. Система выгрузки: автоматическая пневмовыгрузка в осадительный циклон АВМ - 0.65.

Барабанный сушильный агрегат мод. АВМ 0.65 предназначен для просушки исходного сырья и применяется для сушки сырья в промышленных объемах. Сушильный комплекс включает в себя: твердотопливный топочный блок, шнековый транспортер, вентилятор тягодутьевой, транспортер подачи сырья в барабан, сушильный барабан с механическим приводом, золоуловитель, нагнетатель воздуха и осадительный циклон для сбора просушенного сырья.

3 этап - Доизмельчение, подача, добавление смолы, прессование и торцевание в размер

- Молотковый измельчитель ситовый

Система подачи: автоматический забор сырья из ЦОЛ АВМ 1.5 через эжектор молоткового измельчителя. Система выгрузки: автоматическая пневмовыгрузка в бункер-ворошитель БВ.

Исходное сырье необходимо доизмельчить до более мелкой фракции, в пресс сырье должно поступать размером не более чем 5 х 5 мм. Молотковый измельчитель ДМ 18.5 предназначен для доизмельчения до более мелкой фракции с целью подготовки сырья для прессования.

Бункер-ворошитель мод. БВ является накопительным элементом в технологических цепочках линий. Бункер-ворошитель способен работать с сухим рассыпчатым материалом, таким как древесина в виде щепы, опила, стружки и т.п. Оборудование предназначается для приёма, временного хранения, а также для дальнейшей дозированной (планомерной) и непрерывной подачи и распределения сырья между несколькими потребителями. Основными рабочими элементами являются: ёмкость для сырья, смотровое окно, вращающиеся лопасти с мотор-редуктором, приёмный и выгрузной патрубки, система аспирации (комплект мешков, хомутов и рамка-крепление). Особенностью применения бункера-ворошителя являются непрерывно движущиеся лопасти, с помощью которых обеспечивается препятствие для слеживания сырья, что делает данное оборудование незаменимым элементов при создании автоматизации на производстве.

- Пресс для производства шашек поддонов

Система подачи: автоматическая подача из миксера через шнековые транспортеры в желобе

Пресс для производства шашек (бобышек) для поддонов представляет собой автоматизированную линию горизонтального типа и предназначен для производства шашечек для поддонов из заранее заготовленной смеси. В качестве смеси может быть стружка, отходы МДФ, ДСП и связующее вещество (клей).

Станок смонтирован на прочной удлиненной сварной раме, на которой надежно закреплены все элементы. Производство шашечек происходит с помощью блоков квадратной формы. В средней части станка установлена приводная система и гидравлика, а также щит управления.

В каждый блок загружается необходимое сырье через бункер с внутренней мешалкой, которая равномерно перемешивает сырье. Формовочные блоки снабжены нагревательными элементами (тэны). Под действием поршней, установленных на гидроцилиндре, происходит прессование и проталкивание сырья через формующие матрицы. На выходе установлены две торцовочные пилы, которые позволяют быстро отпиливать шашечки необходимого размера.

Отзывы

Отзывов пока нет

с вами в ближайшее время