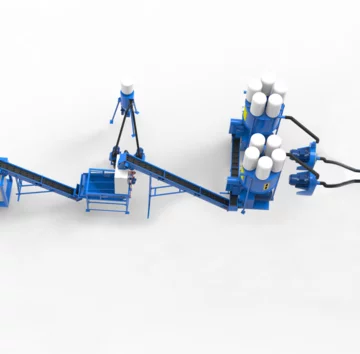

Производственная линия гранулирования мод. ПЛГ 300 (полный цикл)

| Производительность | до 300 кг/час |

| Необходимая площадь для размещения | до 150 м2 |

| Суммарная потребляемая мощность | до 96 кВт 380 В |

| Сырье для переработки | древесина, древесные отходы, отходы лесопиления |

| Максимальный размер сырья | до 170 х 170 мм. |

| Максимальная влажность сырья | до 60% |

| Требования к фракции сырья для гранулирования | до 5 х 5 мм. |

| Требования к влажности сырья для гранулирования | от 8 до 15 % (подбирается под исходное сырье) |

| Диаметр гранул | от 4 до 8 мм. (зависит от установленной матрицы) |

| Количество обслуживающего персонала | 1-3 человека |

| Габаритные размеры | 16 x 7 x 6 м. |

Описание:

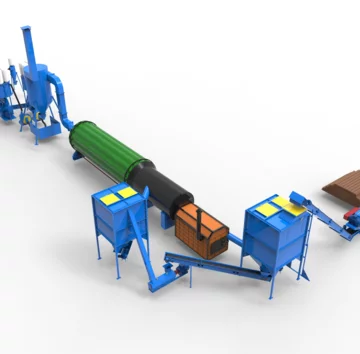

Производственная линия гранулирования мод. ПЛГ 300 предназначена для производства топливных древесных гранул (пеллет).

Основным сырьем для производства пеллет являются древесные отходы, подготовленные специальным образом с точным соблюдением правильного технологического процесса. Пеллеты представляют собой цилиндрические гранулы стандартных размеров (диаметр и длина) и формируются без использования дополнительных химических добавок. Производство топливных древесных гранул осуществляется на специальном оборудовании - грануляторе (пеллетайзере). При создании пеллет участвует естественный природный связующий элемент - лигнин, который активирует свои свойства в момент прессования под действием высоких температур.

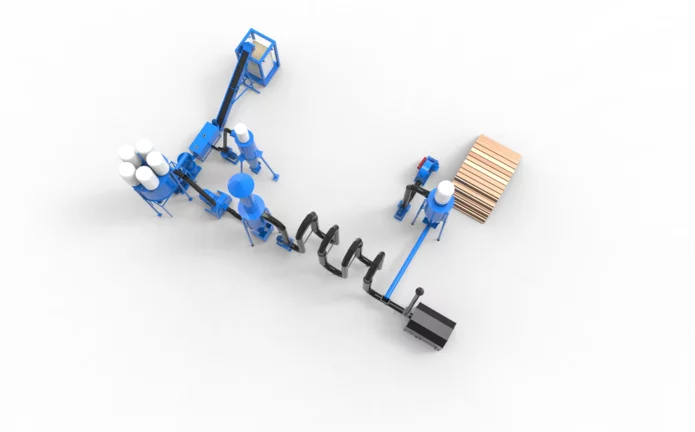

Правильный технологический процесс включает в себя несколько этапов производства, на каждом из которых расположен определенный набор станков:

1 этап - измельчение кусковых древесных отходов. На данном участке применяются рубительные машины, молотковые дробилки, транспортеры и бункеры для приёма сырья. Основная задача данного этапа - измельчить кусковую древесину до состояния щепы, тем самым подготовить к следующей стадии производства.

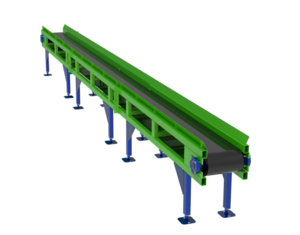

2 этап - просушка сырья. На данном этапе применяются сушильные агрегаты, транспортеры и осадительные циклоны. Основная задача данного этапа заключается в снижении влажности и подготовке сырья к обработке на следующих производственных участках.

3 этап - доизмельчение сырья. На данном участке применяются молотковые дробилки, транспортеры, осадительные циклоны и бункеры хранения сухого сырья. Задача данного этапа заключается в окончательной подготовке сырья к гранулированию с соблюдением всех требований к исходному материалу.

4 этап - гранулирование. Данный этап является основным и играет большую роль в производственном процессе. На участке гранулирования применяется гранулятор, смеситель, дозатор, бункер-ворошитель и транспортеры. Оператором пресс-гранулятора должен быть обученный сотрудник, который имеет специальное образование и опыт работы организации пеллетного производства.

5 этап - охлаждение и фасовка готовых гранул. На данном участке применяется колонна охлаждения гранул, стол рассева, система аспирации и возврата несгранулированного материала, транспортеры и весовое-фасовочное оборудование. Задача данного этапа - получение качественных гранул, охлажденных до необходимой температуры, сортировка необходимого размера и качества гранулы по плотности, а также фасовка или упаковка в необходимую тару. В основном пеллеты фасуются в большие (по 500 - 1000 кг.) или маленькие мешки (по 10 - 30 кг.).

Требования к исходному материалу для гранулирования:

1) Сырьём для производства топливных древесных гранул (пеллет) является древесный опил, фракцией до 5 х 5 мм.

2) Влажность древесного опила должна быть в пределах 8 - 15 %. Точная влажность подбирается опытным путем и зависит от однородности сырья, места роста и возраста древесины, а также параметров матрицы пресс-гранулятора.

3) Материал для гранулирования не должен содержать посторонние примеси в виде металла, камней, песка, краски и т.п., а также не должен быть прелым, гнилым или пересушенным.

Несколько преимуществ пеллет:

- Высокая плотность и низкая влажность пеллет позволяет получать при сгорании большое количество тепловой энергии при низком образовании золы.

- Благодаря высокой и постоянной плотности гранул их легко хранить и транспортировать на большие расстояния.

- Пеллеты являются экологически чистым топливом, т.к. при их производстве не используются дополнительные химические примеси.

Полезно знать:

Качество и вид гранул зависят от самого сырья и соблюдения технологии производства. Древесные гранулы с большим содержанием коры имеют темный цвет, а гранулы из чистой древесины - светлый. В процессе сушки сырье может подгореть, и тогда цвет гранулы также будет более темным. Но, как правило, это не сказывается на потребительских качествах пеллет, так как теплотворная способность, зольность и прочность остаются на прежнем уровне.

Сбыт топливных древесных гранул (пеллет):

Спрос на пеллеты постоянно растет пропорционально ценам на традиционные виды топлива, такие как дрова, газ, нефть, а также электричество. Кроме использования гранул по их прямому назначению, они также применяются в качестве наполнителя для туалетов домашних питомцев, благодаря своей способности к гигроскопичности и хорошему удержанию запахов.

Российский рынок производства топливных древесных гранул (пеллет) демонстрирует стабильный рост объёмов производства и экспорта продукции. Данная тенденция сохраняется не смотря на кризисные явления в экономике и теплые зимы за счет долгосрочных контрактов и острой необходимости в обеспечении современных методов утилизации древесных отходов. Отечественные производители активно получают сертификаты европейского стандарта на производимую продукцию и выходят на мировые рынки сбыта благодаря разнице в курсах валют и конкуренции.

Специалисты компании ООО "СтанкоЛес" готовы предоставить для Вас более подробную информацию по пеллетному производству и бесплатно подготовить проект, исходя их потребностей и задач Вашего предприятия. Проектом является индивидуально подобранный комплект станков в линии оборудования и план-схема их расположения в Вашем производственном помещении. Если помещения для расположения пеллетного оборудование только планируется под постройку, то мы предоставим рекомендации по строительству или подберем для Вас специализированную строительную компанию. Приобретенный годами опыт сотрудничества и налаженные партнерские отношения с транспортными компаниями позволяют нам обеспечить оптимально выгодную и быструю доставку и выгрузку оборудования до необходимого пункта назначения, а с лизинговыми компаниями - подобрать программу финансирования и кредитования на доверительной основе: выгодно и индивидуально. А штат обученных специалистов ООО "СтанкоЛес", которые имеют колоссальный опыт организации пеллетного производства произведут пуско-наладку, шеф-монтаж или мастер класс по запуску оборудования в производство до момента получения первой партии готовой продукции в необходимые сроки с соблюдением условий Договора. Собственный парк станков и складские площади компании позволяют нам своевременно снабжать действующие пеллетные производства необходимым запасом комплектующих изделий и расходных деталей.

Для подбора и заказа линии оборудования, просчета стоимости доставки или получения консультации Вам достаточно оставить заявку на сайте нашей компании или позвонить по телефону 8 800 250 55 98 (звонок бесплатный по РФ).

| Участок № 1 "Измельчение" | |||

|

№ |

Наименование |

Комплектация |

кВт |

|---|---|---|---|

| 1 | Рубительная машина "Дровосек" мод. ВХ600 |

• Электродвигатель (18,5 кВт 380 В) |

18,5 |

| 2 | Пневмотранспортер мод. ПТ-7,5 |

• Вентилятор (7,5 кВт 380 В, 3000 об/мин) |

7,5 |

| 3 | Циклон-осадитель мод. ЦОЛ-6 |

• Опорная рама-крепление циклона-осадителя мод. ЦОЛ-6 |

0,75 |

| 4 | Электрощит приборов управления участком № 1 |

• Металлические опорные стойки |

- |

| Итого: | 26,75 | ||

| Участок № 2 "Просушка" | |||

|

№ |

Наименование |

Комплектация |

кВт |

|---|---|---|---|

| 1 | Транспортер шнековый | • Мотор-редуктор (5,5 кВт 380 В, нижняя установка) • Загрузочная и выгрузная горловины • Опорная рама-крепление |

5,5 |

| 2 | Аэродинамический сушильный агрегат "Горыныч" мод. СА300 | • Приёмная горловина • Шлюзовой затвор мод. ШЗ-01 (0,75 кВт 380 В) • Змеевик (3 колена) с опорной рамой-креплением • Осадительный циклон мод. ЦОЛ-3 с опорной рамой-креплением • Вентилятор (5,5 кВт 380 В, 3000 об/мин) • Твердотопливный топочный блок из шамотного кирпича |

6,25 |

| 3 | Электрощит приборов управления участком № 2 | • Металлические опорные стойки • Датчики и индикаторы температуры воздуха для СА300 • Оперативное управление: - ТСШ-320 (4 метра) - ШЗ-01 для ЦОЛ-3 на СА300 - Вентилятор для СА300 |

- |

| Итого: | 11,75 | ||

| Участок № 3 "Доизмельчение" | |||

|

№ |

Наименование |

Комплектация |

кВт |

|---|---|---|---|

| 1 | Аэросепаратор мод. МТ-300 | • Неодимовые магниты для сепарации металла (5 шт.) • Изолированное соединение с ЦОЛ-3 через ШЗ-02 • Переходной патрубок с хомутом (Ф=75 мм.) для соединения с ДПМ-11 • Шлюзовой затвор мод. ШЗ-02 (0,75 кВт 380 В) |

0,75 |

| 2 | Молотковый пневматический измельчитель мод. ДПМ-11 | • Электродвигатель (11 кВт 380 В) • Гибкий гофрированный шланг ПВХ для загрузки (Ф=75 мм.) х 10 м. • Гибкий гофрированный шланг ПВХ для выгрузки (Ф=100 мм.) х 5 м. • Изолированное соединение с МТ-300 • Изолированное соединение с БВ-7,5 |

11 |

| 3 | Бункер-ворошитель мод. БВ-7,5 | • Мотор-редуктор (7,5 кВт 380 В) • Опорная рама-крепление • Испекционное окно • Аспирационный комплект (пылевой мешок, хомут для мешка и крепеж мешка) • Переходной патрубок с хомутом (Ф=100 мм.) для соединения с ДМ-11 • Переходной патрубок с хомутом (Ф=125 мм.) для соединения с системой аспирации и приёма несгранулированного сырья |

7,5 |

| Итого: | 19,25 | ||

| Участок № 4 "Гранулирование" | |||

|

№ |

Наименование |

Комплектация |

кВт |

|---|---|---|---|

| 1 | Гранулятор мод. R-Type 400B | • Электродвигатель (30 кВт 380 В) • Плоская матрица в комплекте |

30 |

| 2 | Система питания гранулятора | • Дозатор гранулятора (0,75 кВт 380 В) • Смеситель гранулятора (1,5 кВт 380 В) • Нагреватель для воды (25 л.) • Опорная рама-крепление для системы питания гранулятора |

2,25 |

| 3 | Электрощит приборов управления участком № 3 и 4 | • Металлические опорные стойки • Оперативное управление: - ШЗ-02 для МТ-300 - ДПМ-11 - БВ-7,5 - Дозатор для R-Type 400B - Смеситель для R-Type 400B |

- |

| Итого: | 32,25 | ||

| Участок № 5 "Охлаждение и фасовка" | |||

|

№ |

Наименование |

Комплектация |

кВт |

|---|---|---|---|

| 1 | Система охлаждения гранул мод. СО-300 | • Электропривод (2,2 кВт 380 В) • Кольцевое перфорированное сито для сепарации продукта • Боковая загрузочная горловина для горячих гранул • Боковая выгрузная горловина для охлажденных гранул с креплением мешка для фасовки гранул • Переходной патрубок с хомутом, установленный на верхней крышке корпуса для входа холодного воздуха (Ф=100 мм.) х 2 шт. • Переходной патрубок с хомутом, установленный на нижней крышке корпуса для выхода горячего воздуха и отсева пыли (Ф=125 мм.) х 1 шт. |

2,2 |

| 2 | Система аспирации и возврата несгранулированного сырья | • Вентилятор (3 кВт 380 В, 3000 об/мин) • Переходной патрубок на два входа с хомутами (Ф=100 мм.) х 1 шт. • Переходной патрубок с хомутом (Ф=150 мм.) х 1 шт. • Гибкий гофрированный шланг ПВХ для подачи холодного воздуха (Ф=100 мм.) х 10 м. • Гибкий гофрированный шланг ПВХ для выхода горячего воздуха с пылью (Ф=125 мм.) х 15 м. |

3 |

| 3 | Электрощит приборов управления участком № 5 | • Металлические опорные стойки • Оперативное управление: - Привод СО300 - Вентилятор системы аспирации |

- |

| Итого: | 5,2 | ||

Суммарная потребляемая мощность оборудования в линии: 95,2 кВт 380 В

Видео работы

Отзывы

Отзывов пока нет

с вами в ближайшее время